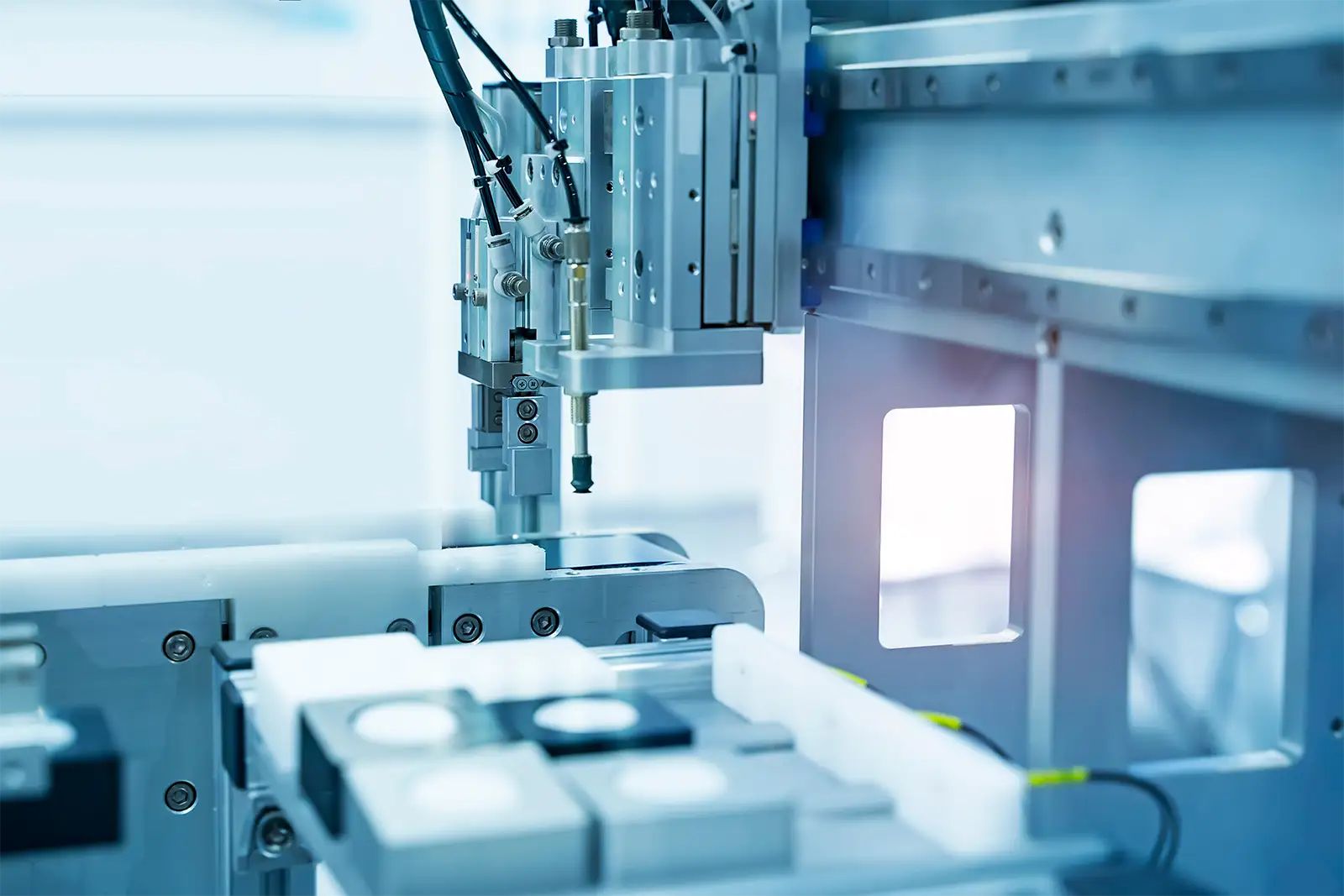

担当している光学製品を生産するある製造課において、「自動生産機械導入による生産容量拡大」が課題として挙げられました。

原材料費が高く利益率の低い製品を生産する製造部門において、事業を拡大するため、利益を拡大するためには、少人数で運転し大量生産でできる自動生産機械の導入するべきとの結論に至ったためです。

また、この課題の中には、「価格の下がった中古機械を、現在の生産場所に設置する」という前提が含まれます。

利益率の低い生産活動をする中で、事業拡大のための投資を実現する苦肉の策でした。

課題をクリアする上での問題点は大きく三つありました。

- 大型の機械となるため設置場所が確保できない

- 売却される工場の中古機械であるため、導入するまでの期限が決まっており短い

- 設置場所周辺では日々生産が行われており止めることができない

フロアのレイアウト図面を見ても、現場を見ても、誰が見ても「できません」で納得してもらえるような状況でした。

しかし、長年続く製造課が市場競争にもまれ、採算的にも現場作業者的にも疲弊していくのを黙って見ている訳にはいきませんでした。

問題点を解決していくため、次のように課題を挙げクリアしていきました。

- 大型の自動生産機械の設置場所確保

- 期限内での設置場所確保・機械導入

- 工事期間中の生産活動の完全確保

(1)大型の自動生産機械の設置場所確保

生産現場の効率化は常に考えられているため、計画初期の時点では、小型の生産機械も設置できない状態でした。

生産場所だけでなく、事務所・倉庫・廊下などフロア全ての空きスペースの効率化を検討し、フロア全体を整理して詰め治せば設置場所を確保できることは分かりました。しかし、生産活動を数ヶ月間止める工事は実施することはできませんでした。

事務所や倉庫・廊下などしばらくの不便を我慢できるエリアから少しずつ新しいスペースを確保し、確保できた場所への引越しが済んだら、<さらに新しいスペース居室を確保するという玉突き型工事を5回繰り返し、最終的に自動生産機械を設置するスペースを確保することを計画しました。

(2)期限内での設置場所確保・機械導入

生産する製品の外観規格は、表面に付着するダストが10μm以内と非常に厳しいため、小規模の工事であっても休日に間仕切りをして注意して行う状況でした。

大規模の工事をする場合は長期休暇中に施工するのが基本でした。

本件の場合は、当時の機械設置場所からの搬出の期限が決められており、かつ、倉庫など湿度管理が不十分な場所での保管は機械を傷めるため、長期休暇は最終の機械搬入のみとする着工から約5ヶ月間の計画としました。

短期間での工事では、通常工事業者の負担が大きくなりますが、多くの工事業者が関わるため、強く言えば早く終わるという簡単なものではありません。むしろ、発注者と施工業者の関係よくないと、後で責任を問われないように<多くの予備日数を取るようになります。

一時請け・二次請けの施工業者が決定し、工場の共通部門など含め20人程の会議の中で工事の内容・スケジュールを改めて説明しました。

説明後、会議は沈黙が続き、しばらくすると「絶対にできない」「それは無理だ」<などの声が続きました。

発注者側・関連部署がどのように協力するか説明し、工事の日々の進捗を一体となって追っていくことを丁寧に説明し納得していただき、短工期での工事をスタートすることができました。

金額も大きく、一度スタートしてしまえば引き返すことはできないため、大きな責任を負うことになりましたが、「何が起きてもなんとかする」と強い意志で臨みました。

途中、想定していないトラブルは数多く生じ、何度も何度も計画が遅れそうになりました。その度に工事業者・関連部門に相談しどうしたら乗り越えられるか話し合い、様々な人に協力のお願いをして、最終的には計画通りの短工期で竣工することができました。

多くの人に協力していただき、心から感謝しました。

その間に関わった多くの工事業者とは良好な信頼関係を築くことができ、その後の他の案件でも一緒に仕事をする関係を築くことができました。

(3)工事期間中の生産活動の完全確保

日々の生産活動を継続しながら工事を進める上で、安全の確保が最優先であり、途中の解体工事などでは多くの瓦礫が出るなどしましたが、自社の社員やパートさんに絶対にケガをさせられません。また、工事の埃などが漏れて製品に悪影響を与えることも絶対に避けなければなりませんでした。

それ以外にも、工事中にクレームが発生しやすい音・振動・臭いについても注意が必要でした。自部門・共通部門・階下階上含めた他事業部も含め、事前説明・事後のお礼、トラブル時の早急な対応は非常に気を使い進めることとなりました。

生産現場内や製品へのダストの影響も<常に監視しながら工事を進めました。また、施工者理由で工事が延期する場合は工事費用が追加になるため、費用面においても工期を守ることは重要でした。

途中、臭いによるクレームは多少出ましたが、ほとんどは協力的な対応をいただくことができ、人身的な事故・製品への悪影響は一度も起こしませんでした。

これらの課題を一つ一つクリアしていき次の成果をえることができました。

- 「絶対にできない」と言われた生産機械導入工事を期限内・予算内に達成し、しかも生産を一日も止めることなく成功させることができた

- 結果として、目的とする生産容量を確保し事業拡大に向けた生産体制を整えることができた。

また、関わった施工業者・関連部門の方々から

- トラブルが頻発し、絶対に期限内に終わらないと思っていた

- こんな複雑な工事は数十年の経験の中でみたことがない

- 計画が本当に実現できると思っていなかった

- 1日も生産を止めず、大きな問題も起こさずに竣工させたのはすごい

などの感想をいただくことができました。

最後に、本件を通し私が学び実践したポイントを以下に挙げておきます。

これらからヒントを得て、事業を前向きに進める中で何かのお役に立てれば幸いです。

- できない理由を並べるのは簡単であるが、どうやったらできるかを考えることから創造的な仕事をスタートすることができる。

- 負担や責任などが偏ると全体に大きな問題が生じてしまう。それらのバランスを上手く調整するとプロジェクトを無理なく前向きに進めていくことができる。

- 否定的な態度で挑んでくる人との交渉も起きるが、相手が望んでいる内容をよく聞き受け止め、正しい目的と熱意を持って誠実に話をすれが必ず納得し協力してもらうことができる。