工場レイアウトの改善は生産性向上のために役立ちます。

しかし「どのようなレイアウトが効率化につながるのだろうか……」と悩まれる方も多いでしょう。

そこで本記事では工場レイアウトのステップや参考となる基本の種類について解説します。

解説した流れやポイントを意識すれば、必ず業務効率化につながります。

なぜ工場レイアウトの改善が必要なのか?

工場レイアウトは作業効率化のために必要です。

能率的に配列されていないレイアウトのままでは、以下のようなトラブルを引き起こすからです。

- 接触時

- 出荷ミス

- 伝達ミス

- 作業の遅れ

非効率なレイアウトによって人の手が足りなくなるまたは無駄に人員を使っているケースも多いです。

業務効率化が求められる時代において工場レイアウトの改善は必要不可欠と言えます。

工場レイアウト改善で知っておきたい基本の4種類一覧

工場レイアウトは大きく4種類に分かれます。

- ライン型

- セル型

- 据え置き型

業種や目的によって適切なレイアウトは異なります。

以下でそれぞれの特徴を解説するので、最適な工場レイアウトを見つけてください。

製造の流れに沿う「ライン型」

ライン型は、製造工程の流れに沿って設備を配置する工場レイアウトです。

流れ作業をおこなうためのレイアウトなので、大量生産をする工場に向いています。

作業者は一つの業務の繰り返しになるので、製品の品質のブレがなくなります。

しかし単純な反復作業であるために、モチベーションの維持が難しくなるデメリットも考慮しなければなりません。

メリット・デメリットを以下にまとめましたので参考にしてください。

| メリット | デメリット |

|---|---|

| ・製品の品質が安定しやすい ・自動化しやすい ・作業習得期間が短く済む | ・多品種の製造に向かない ・作業者のモチベーションが維持しにくい |

その場所で製造を完結できる「セル型」

セル型は一人や少数のグループの周りに必要な設備を揃える工場レイアウトです。

必要な設備を周りに置くことで、その場所だけで製造を完結できます。

ジョブショップ型ととても似ているレイアウトですが、以下の違いがあります。

| ジョブショップ型 | セル型 |

|---|---|

| 設備が集まるところに作業員が向かう | 人の周りに設備がある |

メリットやデメリットもジョブショップ型と変わりません。

| メリット | デメリット |

|---|---|

| 生産性の向上: ・作業者の移動距離が短くなり、作業効率が向上します。 ・並行作業が可能になり、リードタイムが短縮されます。 ・小ロット生産に適しており、多様な製品に対応できます。 品質の向上: ・作業者が一貫して製品を生産するため、責任感と品質意識が高まります。 ・異常を発見しやすく、早期対応が可能になります。 作業者の満足度向上: ・自律性と協調性が求められるため、作業者のスキルアップにつながります。 ・単調な作業ではなく、多様な作業を経験することができます。 | 導入コスト: ・セルを構築するための設備投資が必要になります。 ・レイアウト変更の柔軟性が低く、変更にはコストがかかります。 人材育成: ・多様な作業をこなせるスキルを持った作業者が必要になります。 ・セル間の連携を円滑に行うためのコミュニケーション能力も必要です。 スペース: ・セルを配置するためのスペースが必要になります。 ・従来のライン生産方式よりも広いスペースを必要とする場合があります。 |

製品を全員で作る「据え置き型」

据え置き型は大型の製品の周りに人が集まる工場レイアウトです。

飛行機や船の生産現場など、製品そのものを移動させるのが困難な場合に用いられます。

据え置き型については単に製品を移動できないためのレイアウトであるため、特別なメリットやデメリットはありません。

工場レイアウトを改善する際のポイント

工場レイアウトを改善する際には、4つのポイントから考えましょう。

- 動線

- 作業効率

- 保管場所

- エリア

ただ現状のレイアウトを変更するだけでは意味がありません。

それぞれを考えて計画的に工場レイアウトを改善していく必要があります。

なぜ4つのポイントが重要なのかについて解説します。

動線

工場レイアウトを考える上で動線はとても重要です。

長い動線は時間のロスを発生させますし、移動中の事故も要因にもなります。

とは言え、単に動線が短ければ良いわけでもありません。個々の動線が短くても、交差や逆行があると事故につながります。

さらに動線の幅や広さも考慮しなければいけないので、それぞれのバランスを考えながら効率的な工場レイアウトを決めていきましょう。

作業効率

生産性を高める目的であれば作業効率の視点でレイアウトを改善しましょう。

たとえばジョブショップ型やセル型のように、製品を作るための設備が集まっているようなレイアウトは作業効率向上に向いています。

設備だけではなく道具や備品の位置、関連のある設備を近くにレイアウトするなどの方法も効果的です。

工場での効率化のための方法やポイントについては、以下の記事でも詳しく解説していますので、ぜひ参考にしてください。

保管場所

製品や物の保管場所もレイアウトの一つです。

適切な保管場所を考えておくと作業が効率的に進みますし無駄なスペースを減らせます。

たとえば以下のような例があります。

- 床面だけではなく高い場所に保管する

- よく使うものは取り出しやすい位置、使わないものは上部に保管

- 接触による破損を避けるために保管する場所に線を引く

上記3つのようなレイアウトを心がけるだけでも無駄なミスが減ります。

エリア分け

工場全体のレイアウトを改善するために、エリア分けをして考えていきましょう。

たとえば、以下のようにエリアを分けられます。

- 関係者以外も多く関わる場所…出入口近くに配置

- 騒音・振動の多いエリア…出入口から離れた場所/事務所から離れた場所

- 衛生管理が必要な場所…出入口から離れた場所

上記のようにそれぞれの部門の特徴を考えてエリア分けすると、効率性も上がりますし品質も向上します。

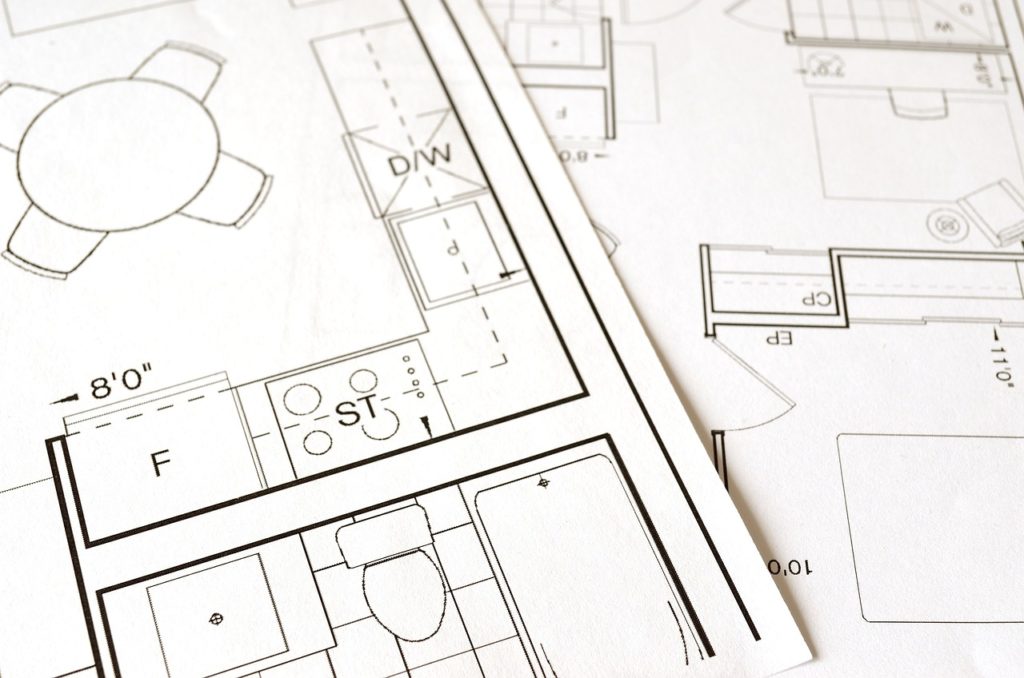

工場レイアウトの検証ツール

工場レイアウトを改善する際には、ツールを使うと効果的です。

いきなりレイアウトを改善するのではなく、ツールで検証したのちに実施すると良いでしょう。

主に使われるツールは以下の3つです。

- エクセル

- CAD

- 専用ソフト

それぞれの使いやすさや特徴について以下で解説します。

エクセル

工場レイアウト図を作成するには、エクセルが利用できます。

具体的な方法は、以下のとおりです。

- 縮尺を計算してセルのサイズを設定

- 形状と大きさを縮小・再現した床面を作図

- 床面の図をベースにオブジェクトを設備に見立てて配置

平面図に限定されてしまい立体的な検討ができないデメリットはありますが、特殊なソフトを入れる必要がありません。

作成の時間はかかってしまうかもしれませんが、簡易的な方法として試してみましょう。

CAD

CADを利用してレイアウト図を作成できます。

2D CADを利用すればエクセルと同様に平面の工場レイアウト図を作成できます。しかし、立体的なレイアウトは作成できません。

もし立体的なレイアウト図が必要な場合は3D CADを使うと良いでしょう。

専用ソフト

詳細な検証をおこなうのであれば、レイアウト専用のソフトを使ってみましょう。

立体的な空間の中で実寸でのレイアウト検証ができます。

ソフトによっては実際に工場を稼働させた場合のシミュレーションもできます。

多くのソフトはCADのデータ読み込みにも対応しているので、まずはCADで作ってみてからソフトに切り替えるのも良いでしょう。

工場レイアウト改善の8ステップ

具体的に工場レイアウトを改善していく方法を8つのステップで紹介します。

- デッドスペースの調査

- 動線分析

- 物量の把握

- 設備配列の検討

- レイアウトの設計

- レイアウト変更の実施

- レイアウト改善の効果検証

- レイアウトの定着化

大事になるのが、分析と検証です。

レイアウトの目的は作業効率の向上にあるので、ただ見た目を変えただけでは意味がありません。

以下でステップに沿って解説していきますので、参考にしてください。

1.デッドスペースの調査

まずは現在のレイアウト図を作成して、デッドスペースがないか確認しましょう。

デッドスペースの調査は以下3つの観点からおこないます。

- 平面ロス(ものが置かれていないか)

- 高さロス(高さを有効的に使えているか)

- 山欠けロス(棚を有効的に使えているか)

それぞれを確認した上で、デッドスペースをどのように使えるか検討してみましょう。

2.動線分析

人や商品の動き方を把握して動線の分析をおこないましょう。

業務の流れを可視化してレイアウト上に書き込んでいくとわかりやすいです。

このときに、現状と改善後の動線の比較もしておきましょう。

3.物量の把握

物の置き場所を改善するために商品ごとの物量を確認しましょう。

たとえば、販売量や入出荷件数の多い商品は優先的に動線を割り振ります。

4.設備配列の検討

業務の流れを把握した上で、過程の似ているグループを近くに配置していきます。

動線の分析を行いながら考えていくと効率的です。

5.レイアウトの設計

4までの手順が進んだらレイアウトの設計に移り、図面に落とし込んでいきます。

これまでの手順を踏まえて生産性向上に役立つ設置を心がけてください。

すべての要素を含められない場合は何を優先すべきか考えながら設計すると良いです。

6.レイアウト変更の実施

設計が完了したら実際にレイアウトを変更します。

しかしレイアウトの変更を実施するには以下の条件が必要です。

- 繁忙期ではない

- 作業時間外

- 数日間休業しても良い時期

改善を実施するにはスケジュール確保が欠かせないので、上記を確認しながら実施日を決めましょう。

7.レイアウト改善の効果検証

レイアウトの改善が完了したら、まずは作業をおこなってみましょう。

そのときに新たな問題がないか確認してみてください。

マネジメント層だけではなく現場の意見にも耳を傾けると良いでしょう。

新たな課題が見つければ、より効率的なレイアウトに改善できます。

8.レイアウトの定着化

ある程度のレイアウトが決まったら定着化を進めていきます。

作業員からすれば不慣れなレイアウトは仕事の進めにくさにつながるので、以下の情報も伝えてあげましょう。

- 何を目的にしたレイアウトなのか

- レイアウト改善によってどのように変わるのか

作業員が納得して動くようになれば、新しいレイアウトも定着化していきます。

まとめ:工場レイアウトの改善だけで効率化を実現しましょう

工場レイアウトを改善すれば、業務を効率化させられます。

今回の記事を参考に進めていけば、自社工場に最適なレイアウトが見つかるでしょう。

しかし重要なのはレイアウトの定着です。

どれだけレイアウトを分析して改善しても作業員の納得がなければ意味がありません。

作業員が「不慣れなレイアウトに変えたら仕事がやりにくい……」と思ってしまえば、結果的にモチベーションが落ちて生産性は下がります。

そのために大事なのは、チームビルディングです。

工場レイアウトの改善も大事ですが、同時にチームビルディングも進めてより高い生産性を目指してください。

工場での生産性向上の必要性や、高い生産性を実現するステップについては、以下の記事で詳しく解説していますので、ぜひ参考にしてください。

コメント