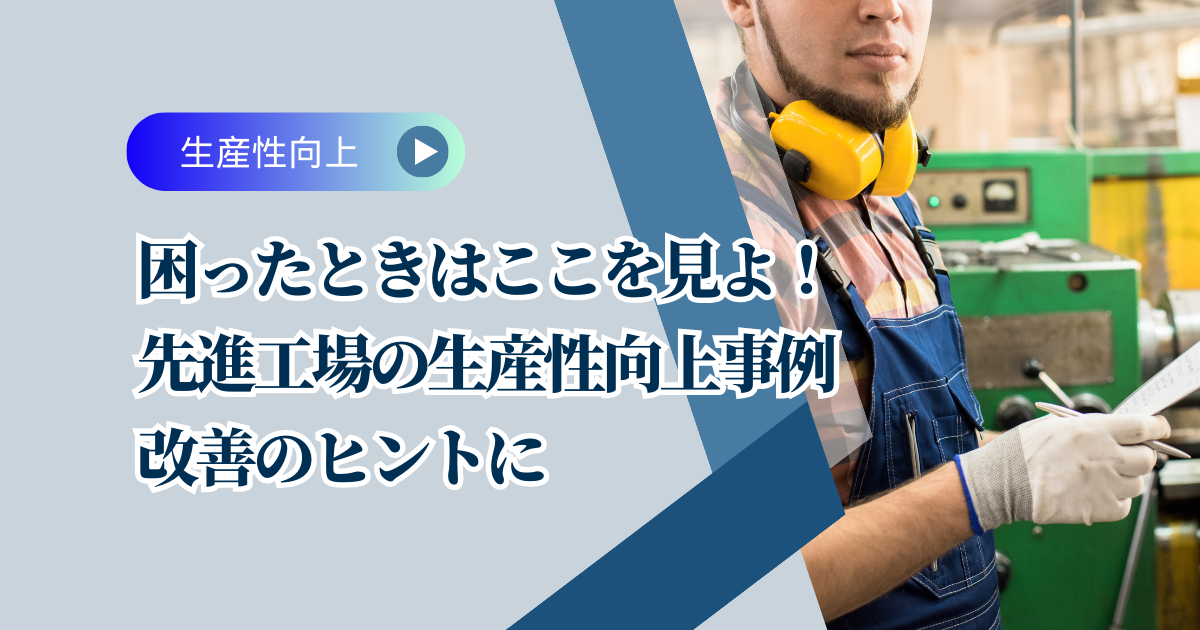

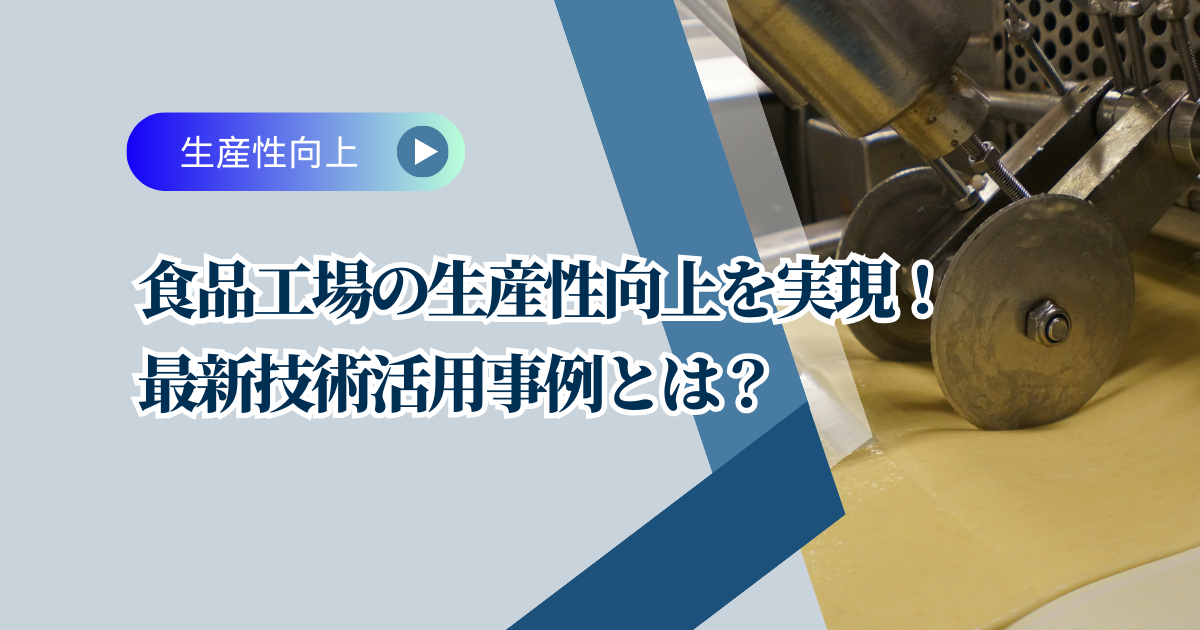

食品工場の生産性向上がますます重要視されるなか、最新の技術活用が注目を集めています。

最新の技術を導入することで、効率や品質を向上させ、コストを削減することが可能です。

この記事では、食品工場がどのような最新技術を取り入れ、生産性を向上させているかに焦点を当て、具体的な事例を交えて解説します。

食品工場における生産性向上の必要性

食品工場において、生産性向上は今後の課題と言えます。

本章では食品工場における生産性向上がなぜ必要なのか解説します。

労働力不足への対策

食品工場の労働力不足は深刻です。

少子高齢化も伴い人材不足は深刻化しているため、長時間労働などが続いているのです。

そのため自動化技術の導入が必要でしょう。

しかし現状としては、なかなか自動化が進んでいない企業も数多く存在します。

食品を扱うため、手作業でないとできなかったり、職人作業のため理解が得られなかったりするためです。

対策としては、繰り返し作業や単純なタスクを機械が担当し、人間の従業員はより高度な業務に専念すると良いでしょう。

また、動線の管理やマニュアル管理などをおこなうことで、働きやすく効率の良い環境が整います。

さらに、トレーニングプログラムや労働環境の改善などを通じて、従業員のスキル向上とモチベーションの向上を図ることも必要です。

これにより、生産性向上だけでなく労働力不足に対する対策を実現できるでしょう。

国内外の生産性格差の解消

食品工場の生産性向上は、国内外の生産性格差の解消が重要です。

日本はG7の中でも労働生産性は最下位で、アメリカとは30%も格差が開いています。

生産性格差を埋めるには、作業工程の自動化や職場環境の改善が大切です。

最新の生産技術や効率的な機械の導入を検討します。

これにより、生産ラインの効率化や品質向上が可能です。

同時に、職場環境を改善することも大切です。

適切な指導ができるようマニュアル化したり、作業内容を見える化することで働きやすい環境を整えたりできます。

このように、従業員の負担をできるだけ減らしつつデジタル化も進めることで、生産性は向上し格差も解消されていくでしょう。

食品工場の生産性が低い要因

食品工場の生産性が低い要因は、以下の5つです。

- 長時間労働

- 価格競争とデフレスパイラル

- 人手不足と人材教育不足

- 材料調達や在庫管理の問題

- コミュニケーション不足

順番に解説します。

長時間労働

食品工場における長時間労働は、生産性低下の主要な要因となっています。

現状では、従業員が長時間労働をすることで生産性を維持している状況です。

個々の会社によっては、基本給が低く残業代でプラスにしたり、有給休暇を使いにくく残業が常習化していたりする場合もあるでしょう。

労働時間が長ければその分従業員の疲労が蓄積され、作業効率が低下しやすくなります。

また作業中のミスや誤りが発生しやすく、生産ライン全体の品質低下につながるのです。

もちろん長時間労働が続けばモチベーションも低下し、会社への愛着度も下がります。

食品工場における長時間労働は、従業員の健康とモチベーションに悪影響を与え生産性低下の要因となっているのです。

価格競争とデフレスパイラル

価格競争とデフレスパイラルも生産性低下の要因です。

価格競争が激しいと、企業は製品価格を抑える必要があります。

製品価格を抑えるには、原材料の選定や製造プロセスにおいてコストカットが必要です。

その結果、生産ラインの最適化や技術が向上せず生産性が低下することがあります。

同時に、デフレスパイラル現象も生産性に影響を及ぼしています。

デフレスパイラルとは、価格が下がる傾向にある状態で、企業は収益を維持するためにさらなるコスト削減を余儀なくされます。

コスト削減により製品の低品質や生産効率の低下が生じると、顧客満足度が低下し、市場競争において勝てなくなってくるのです。

人手不足と人材教育不足

食品工場における人手不足と人材教育の不足は、生産性低下の重要な要因です。

現状、適切な人材を確保し十分な労働力を維持することが難しくなっているため、生産性が下がるのです。

スキルを持つ従業員を確保することが難しいため、業務の滞りが発生しやすくなります。

結果、生産計画の遅れや納期の遅延、顧客満足度の低下が生じる可能性があるでしょう。

また、人材教育の不足も生産性を低下させる要因です。

適切な教育が実施されずに作業に従事すると、品質の低下や不良品の発生が増加する可能性があります。

教育不足は生産プロセスにおいて手戻りや再作業が生じ、コスト増加や効率の低下を引き起こすのです。

材料調達や在庫管理の問題

食品工場における材料調達や在庫管理の問題も、要因のひとつです。

材料調達の問題には、供給不足や納期遅延により、必要な原材料が適切な時に工場に届かないことがあります。

同時に、在庫管理の問題も生産性低下に関係します。

在庫が適切に管理されていないと、余剰在庫や欠品が発生しやすくなるからです。

余剰在庫は資金の浪費やスペースの無駄となり、欠品は製品の生産停滞を招きかねません。

コミュニケーション不足

従業員同士や部門間でのコミュニケーション不足は、生産性低下の重要な要因となります。

影響のひとつとして、情報伝達がうまくできない点が挙げられます。

製造プロセスにおいて正確で迅速な情報共有ができないと、生産ラインにおける変更や調整に対応するのが難しいです。

生産ラインの調整が適宜できずにいると、製品の品質低下や生産計画の乱れを引き起こし効率の低下につながります。

そのほか、各部門やチームが協力せずに動いたり、情報の共有が不十分なまま作業が進行したりすると、作業の連携がとれなくなり効率性が悪くなるでしょう。

コミュニケーション不足が続けば、従業員は意欲低下や不満が生じやすくなるため、モチベーションも下がりやすくなります。

生産性向上のための最新技術活用

生産性向上のためには、最新技術の活用も大切です。

本章では、生産性向上を期待できる方法を5つ解説します。

業務プロセスの改善

まずは業務プロセスの改善をしましょう。

食品工場に限らず会社では、4S(整理・整頓・清掃・清潔)の見直しをします。

4Sがしっかりされていないと、作業が効率的におこなえないばかりでなく品質の低下にもつながるからです。

さらに、無駄な作業などがないか確認します。

重複する報告書の作成や作業動線が複雑になっていると、効率が悪くなります。

作業工程の洗い出しをしつつ、従業員の作業に関する悩みを聞き改善していきましょう。

またマニュアルなどをデジタル化していつでも見られるようにすると、品質の向上だけでなく教育にも役立てられます。

以下の記事では業務プロセスを改善するための工場レイアウトについて解説していますので、ぜひ参考にしてください。

データによる可視化

生産性向上のためのデータ可視化には、さまざまな技術が利用されます。

まず生産管理システムを導入すれば、生産データやプロセス情報を直感的かつわかりやすく視覚化できます。

これにより、関係者はリアルタイムで生産状況を把握できます。

さらに、IoTを導入し得たデータを分析することで、効率的なパターンや機械のメンテナンス時期が割り出せます。

このようにさまざまなデータを可視化することで、どの工程が非効率か分かり効率の良い作業プロセスの構築が可能です。

データの可視化について詳しく知りたい方は以下の記事も参考にしてください。

デジタルツール・システムの導入

デジタルツールや、システムの導入を検討するのも良いでしょう。

たとえば以下のようなツールやシステムがあります。

- 生産管理システム:生産計画、在庫管理、受発注などを一元管理できる

- IoTセンサーとデータ収集システム:生産ラインや機器にセンサーを組み込み、リアルタイムでデータを収集

- ビッグデータ分析ツール:データから傾向やパターンを抽出し、生産プロセスの強化

- ロボットの自動化:単純なタスクをロボットに自動化

課題に合わせて上記のツールやシステムを組み合わせることで、生産プロセスが効率化されます。

以下の記事では食品工場でのIoT活用について詳しく解説していますので、ぜひ合わせて参考にしてください。

設備の再配置・最適化

設備の再配置や最適化をすることも、大切です。

たとえば、現状の工程や作業を全て洗い出し、不要な作業や動線の無駄を特定します。

最適な動線を割り出すことで、より働きやすく最短の動きで作業ができるようになるでしょう。

そのほかIoTを導入しモニタリングしながら、設備の最適化をおこなうことも大切です。

機器の稼働状況や故障予測を基に、最適なメンテナンススケジュールを立てることで、生産中断を最小限に抑えます。

また、工場内に設備を導入する場合は、設備の設置場所も最適化した方が良いでしょう。

今のレイアウトのままだと、作業がしにくい可能性もあるからです。

設備の再設置や最適化をすることで、作業のしやすい環境が整い、結果生産性向上や作業効率の向上が期待できるでしょう。

AIやIoTの積極的な利用

AIやIoTの積極的な利用は生産性向上に効果的です。

積極的にAIやIoTを活用することで、人手不足にも対応できるようになります。

AIとIoTを両方組み合わせれば、品質の状態をリアルタイムで確認できるだけでなく、自動化や新しい商品の開発にも役立ちます。

またAIによって品質のチェックも自動化できるため、従業員の負担も軽減されるでしょう。

以下の記事でも、工場における生産性向上のポイントや具体的なアプローチについて解説していますので、ぜひ合わせて参考にしてください。

食品工場で生産性向上を実現した事例

本章では、食品工場の生産性向上を実現した実例を5つ紹介します。

自社の課題と照らし合わせながら、参考にしてください。

食品加工業(茨城県)

茨城県にある食品加工工場では、クライアントの要望に合わせて野菜の加工をおこなっています。

この企業では人材の不足に伴う、生産性の低下に頭を悩ませていました。

さらに作業場の動線が悪く作業効率も悪くなっており、個人作業で野菜のカットをおこなっていたため生産性が低い状況だったのも課題でした。

基本的には全て手作業でおこなっていたため、一人当たりの1時間生産量は、120kgほどだったそうです。

そこで生産性向上のために工程分析をおこない、効率の良い製造ラインを検討。

さらに食品工場ということもあり、清潔区と汚染区に分けました。

生産性向上のために、材料の運搬などを専任化します。

各担当者は野菜を機械への投入のみ担当することで、1時間あたりの生産量は144kgに増えたそうです。

設備を導入しなくても、作業工程や分担、動線の改善により生産性を向上した実例です。

乾麺製造業(茨城県)

乾麺や即席カップ麺を生産している工場が、茨城県にあります。

製造管理に関しての検査項目などを紙で管理していたため、効率が悪く生産性の足を引っ張っていました。

重複した検査項目や後処理により、効率が悪い状態です。

そこで、紙でアナログ管理していた帳票をデジタルへ変更を実施。

帳票をすべてデジタル化し、パソコンで管理することに成功しました。

デジタル化のメリットとして、確認できる担当者の属人化がなくなり複数の確認者が同時にデータを確認できるようになったことが挙げられます。

さらに、各部署間の連携が取りやすくなったことも、業務の効率化や少ない人数で生産力を維持することにつながりました。

デジタル管理により属人化の解消や連携しやすさを実現し、労働生産性が向上した事例です。

惣菜等製造業(岐阜県)

スーパーへ納品する惣菜やラーメン、お寿司などの製造をおこなっている食品工場は岐阜県にあります。

商品の作業工程や品質管理ポイントは製造の責任者やリーダーのみが把握していたため、属人化が課題でした。

作業効率が悪いだけでなく、従業員によって品質にばらつきがでていたのです。

さらに現場でメインの作業をしている従業員の高齢化により、今後の人材育成にも悩んでいました。

これらの課題に対して、作業工程の見える化を実施。

手順の内容をマニュアル化し、作業内容を写真などで確認できるようにしました。

その結果ブラックボックス化していた製造工程が見えるようになり、新人教育の強化や外国人労働者への指導もしやすくなったそうです。

さらに品質のバラつきもなくなり、生産向上率は150%アップしました。

ブラックボックス化した作業工程を見える化し、品質向上や教育強化を実現した事例です。

お菓子製造業(東京)

かりんとうを作るお菓子会社の工場では、作りおきができない食品でかつ繁忙期もある会社の事例です。

課題としては、繁忙期と閑散期に生産量の差があり繁忙期は残業で維持していた点です。

さらに繁忙期などに人材を募集しても集まらず、人手不足にも陥っていました。

今までも一部の工程はオンラインで作業していたものの、梱包作業は人の手でおこなっていたそうです。

そこで従業員の負担を減らすため、梱包も自動化を実施。

今までは2交代10名で作業をしていたが、2交代3名で作業できるようになったそうです。

作業ラインを人の代わりに機械で自動化することで、人手不足に対応し生産性を向上させた事例です。

肉加工業(熊本)

焼肉用の肉やスライス肉など、全1270品目もスーパーやデパートなどに製造、販売している肉加工の会社の事例です。

この工場では重労働なうえ高齢化が進んでいたため、女性や高齢者でも仕事のしやすい環境を構築することが課題となっていました。

とくに計量工程では、作業者が目分量ではかりに乗せ量の調節をおこなっています。

長時間肉と接触していると品質の低下がおこったり、冷凍された肉のため手が冷たく環境も悪かったりしたそうです。

そこで、自動で計量できる機械を投入。

計量に関して、無人化に成功しました。

無人化にした結果、作業者の労働環境も良くなるのはもちろん、接触が少なくなるため品質も向上したそうです。

計量に対しての生産性向上率は、960%もアップしました。

作業工程を一部自動化にしたことで、労働環境の改善と品質の向上、生産性をアップさせた事例です。

これから食品工場が生産性向上を遂げるために

食品工場は労働力不足が深刻化しており、生産性がなかなか向上できません。

課題を明確化し、課題に合わせた技術を取り入れることが大切です。

本記事で紹介した事例などを参考に、生産性向上に取り組み働きやすい環境を整えていきましょう。

コメント